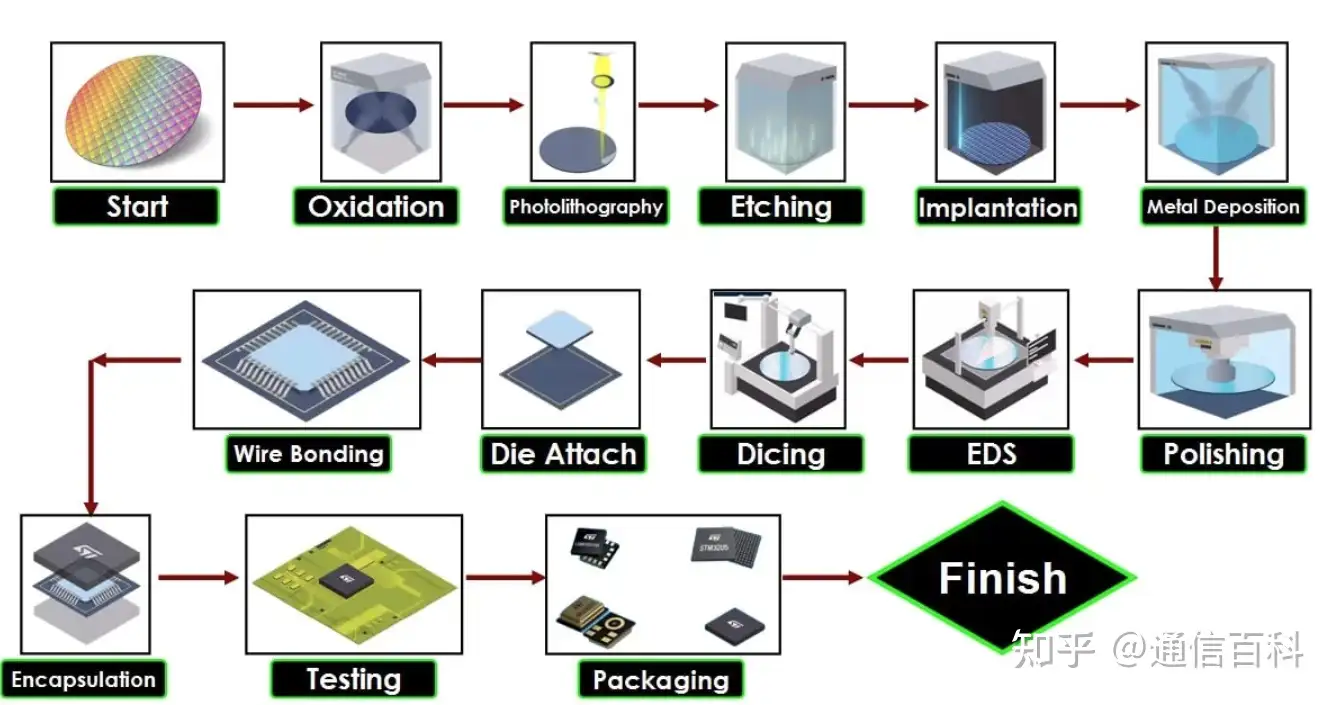

硅要变成半导体芯片,需要经过晶圆制造、氧化、光刻、蚀刻、沉积和离子注入、金属布线、EDS 和封装等几个复杂的过程。

让我们来详细了解一下这个重要的半导体制造过程。

- 晶圆:半导体的基础。

- 氧化:在晶圆表面形成氧化膜。

- 光刻:在晶圆上绘制电路设计。

- 蚀刻:去除不必要的材料。

- 沉积和离子注入:在晶圆上镀上所需的分子或原子级别的薄膜。

- 金属布线:通过沉积金属薄膜使电流流动。

- EDS:确保半导体芯片完美无瑕的测试过程。

- 封装:将最终晶圆切割成单个半导体芯片。

现在让我们详细了解上述的所有步骤。

1. 硅晶圆制造–所有半导体的基础

半导体堆得又高又结实,形成了类似高层建筑的复杂结构。建筑从地基开始。同样,硅晶圆也是半导体的地基。

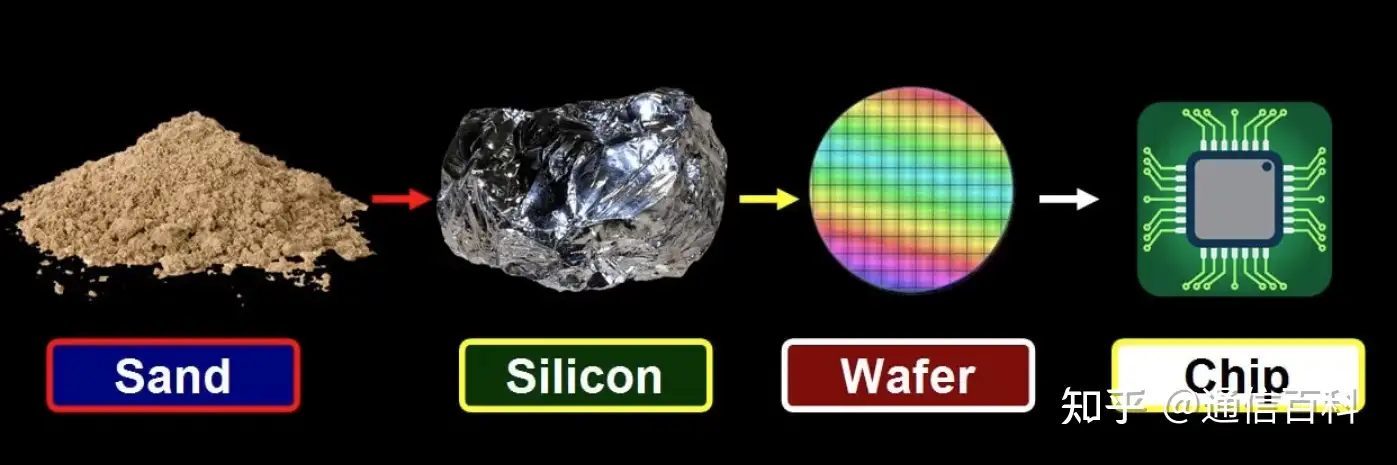

大多数硅片都是由从沙子中提取的硅制成的。但你有没有想过,这些细小的沙粒是如何变成硅片的呢?

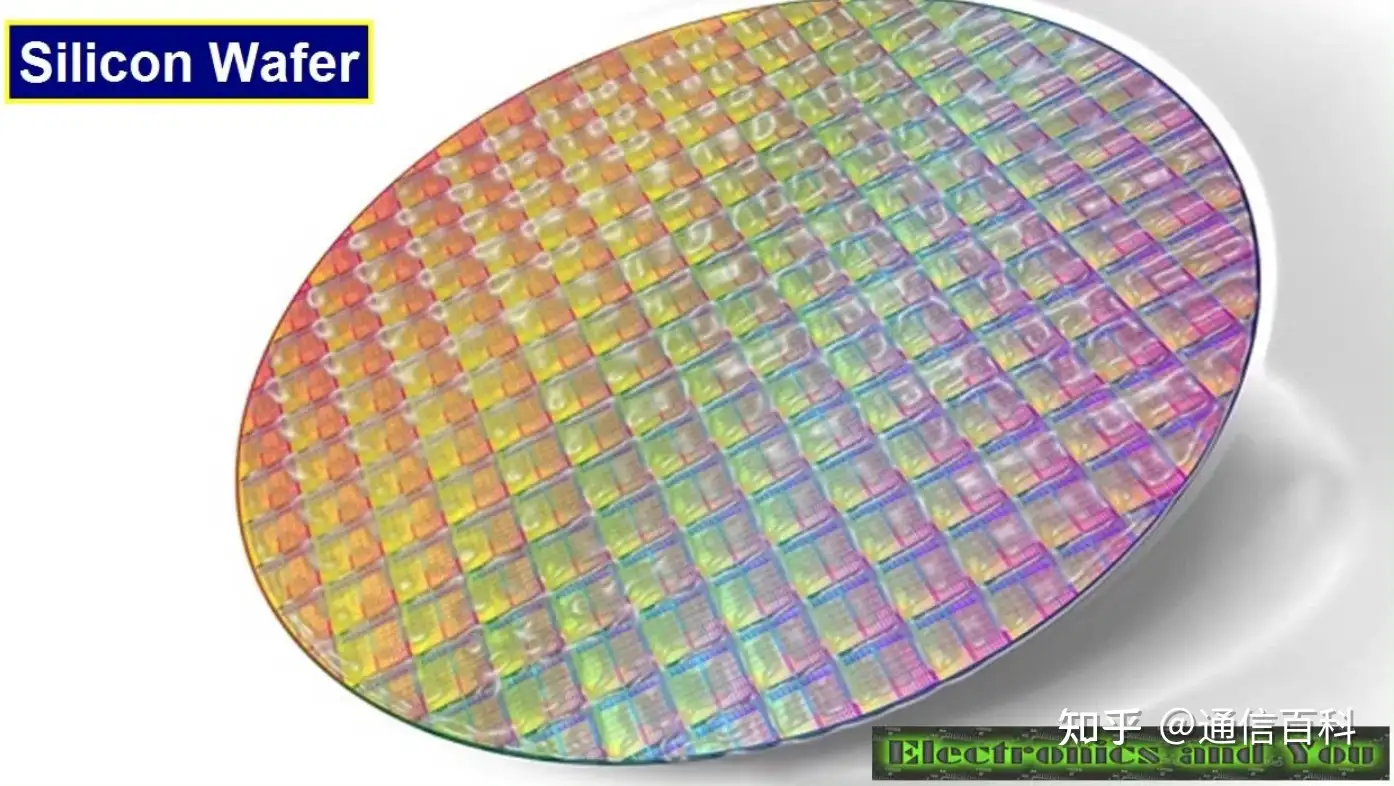

首先,沙子被加热,直到融化成高纯度液体,然后通过结晶凝固。最后形成的硅棒称为硅锭。这些硅锭被切成薄片。切片硅片表面粗糙,含有缺陷。因此需要使用抛光机对晶片表面进行抛光。原因是表面的缺陷会对电子电路的精度产生负面影响。

如果你看一下硅晶片的照片,就会发现其表面有网格图案。这样制成的硅片是半导体的主要材料。硅片的直径越大,可生产的芯片数量就越多。

PS: 硅是从硅砂(又称石英砂、白砂或工业用砂)中提取的。

2. 氧化–在硅片表面形成氧化膜。

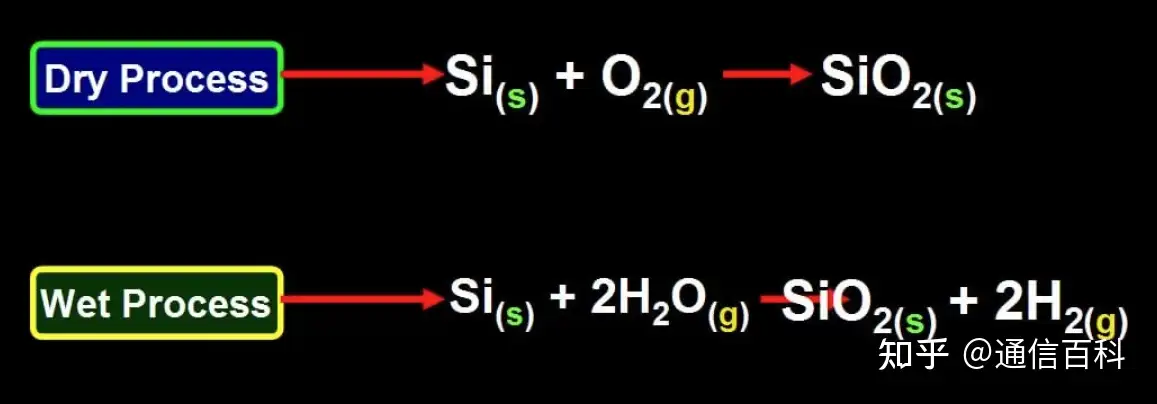

在步骤1中制造的硅晶片尚未导电。它必须经过一道工序才能成为半导体硅片。首先,硅片要经过氧化过程。在硅片表面喷洒氧气或水蒸气,形成均匀的氧化膜。

这层氧化膜可在后续工序中保护晶片表面,并阻止电路之间的电流泄漏。这层薄膜就像一个坚固的保护罩。

3. 光刻 – 在晶片上绘制电路设计

所谓的光刻,它也被简称为 “照相”,因为它类似于用半导体冲洗胶片相机拍摄的照片。

光掩膜起到胶片的作用,是一块玻璃基板,上面有计算机设计的电路图案。

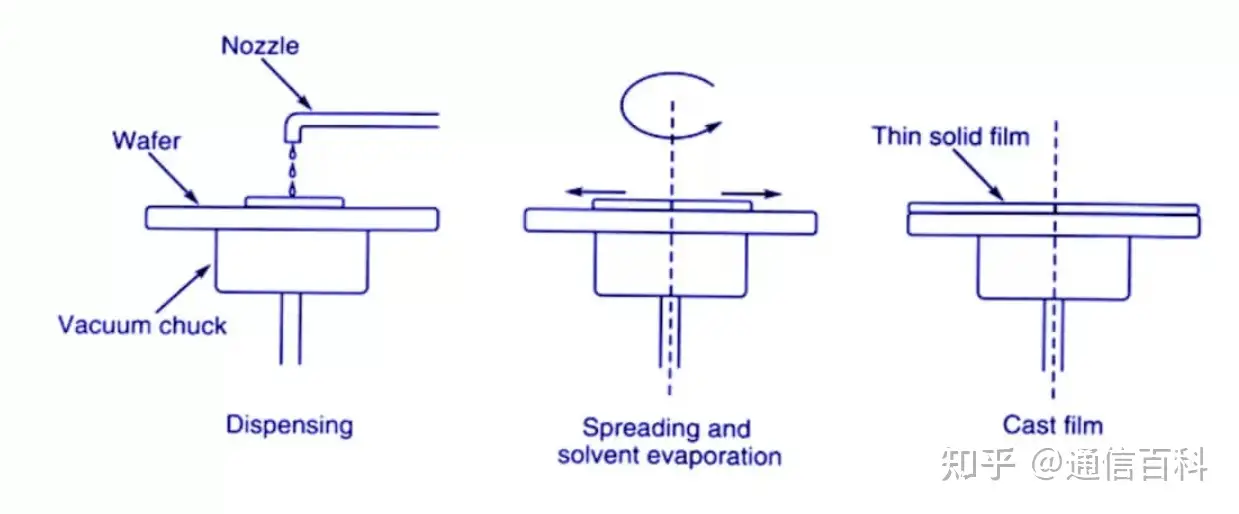

为了在晶圆上绘制电路,光刻胶是一种对光有反应的材料,被薄而均匀地施加在先前放置在晶圆上的氧化膜上。

现在,当光线穿过图案化的光掩膜时,电路就被绘制在晶片表面上。就像冲洗照片一样,通过喷涂、显影和从受光区域去除未受光区域,在晶片上印制电路图案。

在检查晶片上的图案是否绘制完成后,便进入下一步。

4. 蚀刻 – 去除不必要的材料

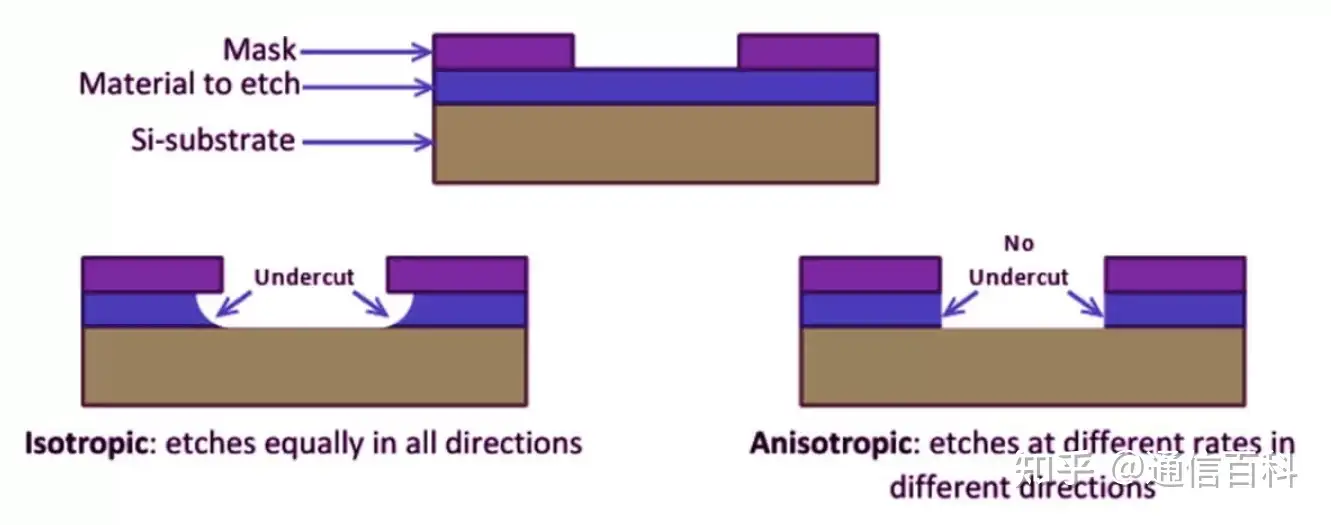

通常使用液体或气体蚀刻技术。有选择性地去除所有不必要的材料,以绘制出所需的设计图案。

- 湿蚀刻:使用化学溶液进行蚀刻时,称为湿蚀刻。

- 干蚀刻:使用气体或等离子体进行蚀刻,称为干蚀刻。

让我们想象一下,在比指甲盖还小、比纸张还薄的半导体芯片上建造一座大楼。

光刻工艺和蚀刻工艺在晶片上逐层重复多次。在这里,需要一层绝缘膜来分隔和保护堆叠的电路。这就是所谓的薄膜。该工艺与多层PCB板的制造非常相似。

5. 沉积和离子注入

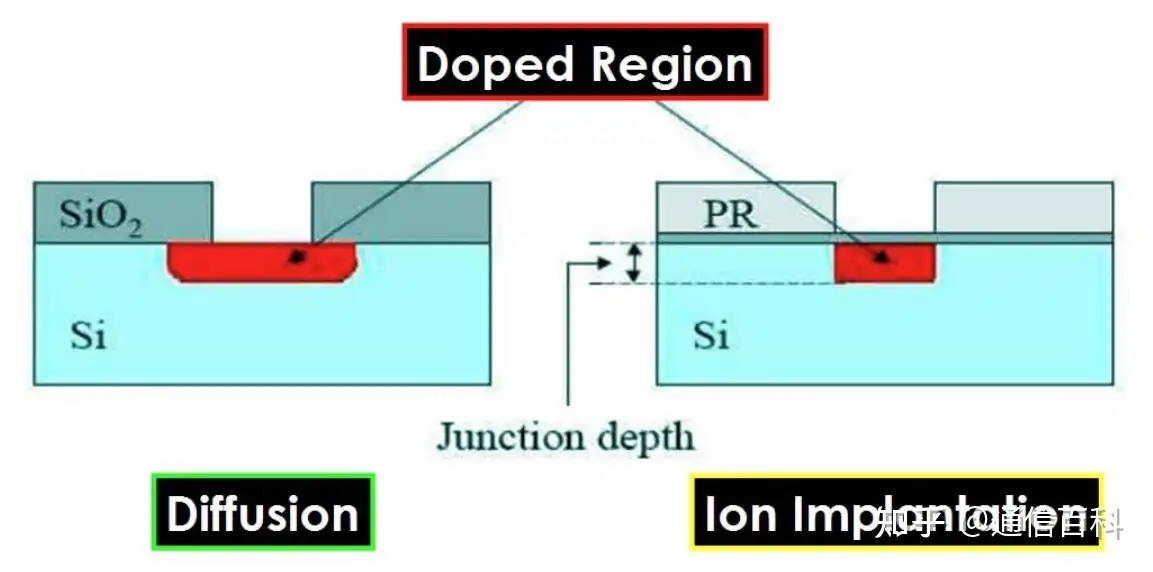

在晶圆上镀上所需的分子或原子级薄膜称为沉积。由于涂层非常薄,因此需要精确而复杂的技术才能将薄膜均匀地涂敷在晶片上,使其具有半导体电气特性。还需要离子注入。

由硅制成的半导体不会导电,但会添加杂质。它能传导电流并具有导电性能。

总之,通过晶圆制造、氧化、光刻、蚀刻、沉积和离子注入等过程,晶圆变得导电,并在其上绘制出无数电路。

6. 金属布线

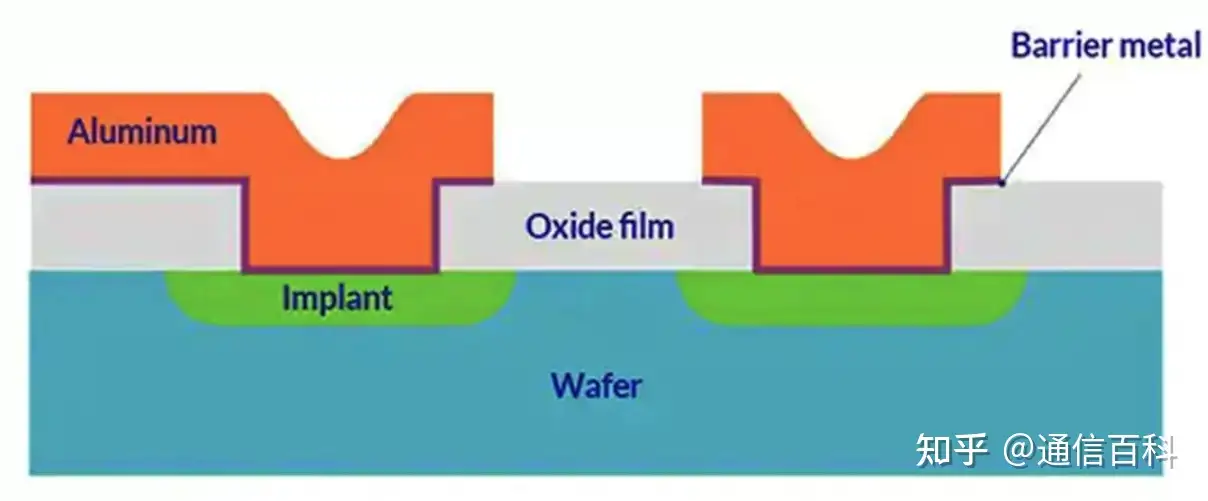

现在,为了使电路工作,必须施加电信号。必须根据电路模式创建一条电流通过的路径。这一过程称为金属布线过程。

这是一种通过使用铝、钛或钨等材料沉积一层薄薄的金属膜使电流通过半导体孔的工艺。

PS:

- 虽然铜的导电电阻比铝低约 40%,但在半导体制造过程中却要避免使用铜。

- 铜被认为是半导体杀手。它能迅速扩散到硅中,改变硅的电气特性,从而使晶体管无法正常工作。

- 铝是半导体芯片中最常见的金属互连材料。这种金属能很好地附着在氧化层(二氧化硅)上,易于加工。

7. EDS – 能量色散光谱法

这是确保半导体芯片完美无瑕的测试过程。换句话说,这是一个检测步骤,目的是找出有缺陷的芯片。

良品率是指优质芯片相对于单个晶圆上最大芯片数的百分比。通过 EDS 工艺挑选出的半导体芯片将制成适合设备使用的形状。

8. 封装

这是最后一道工序,即封装工序。通过前面步骤完成的晶圆被切割成可装载到电子半导体器件上的单个半导体芯片。

单个芯片必须有与外部交换电信号的路径,并有保护其不受各种外部因素影响的外形。晶圆被切割成单个芯片,然后将切割或锯开的芯片放置在 PCB 板上。

在键合步骤中,放置在衬底上的半导体芯片的接触点与衬底的接触点连接。然后成型将芯片封装整理成所需的形状。经过最终测试,密封并贴上产品名称,我们通常看到的半导体芯片就完成了。

半导体制造工艺流程图: