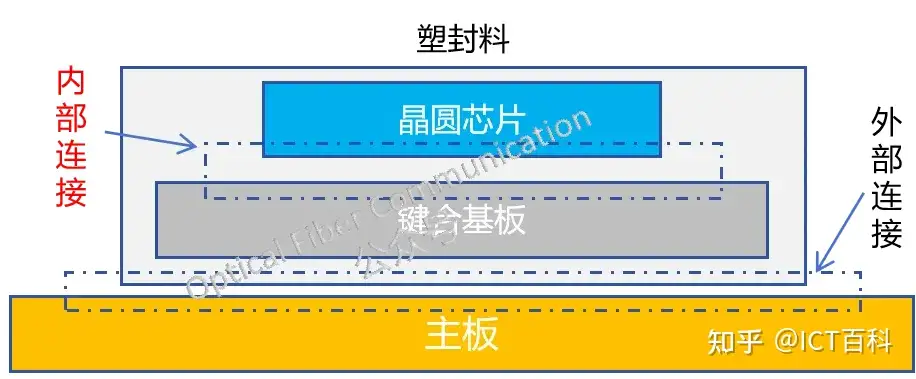

为了更好理解今天的主题,我们先看看半导体内部和外部的信号连接的界面。

在传统的封装形式中,内部连接主要还是采用引线键合的方式,而外部通常采用引线框架和球形触点阵列等方式。今天我们主要说内部连接的引线键合。通过引线键合,将裸芯片 Die 之间互联,从而就可以实现更为复杂的功能集成。

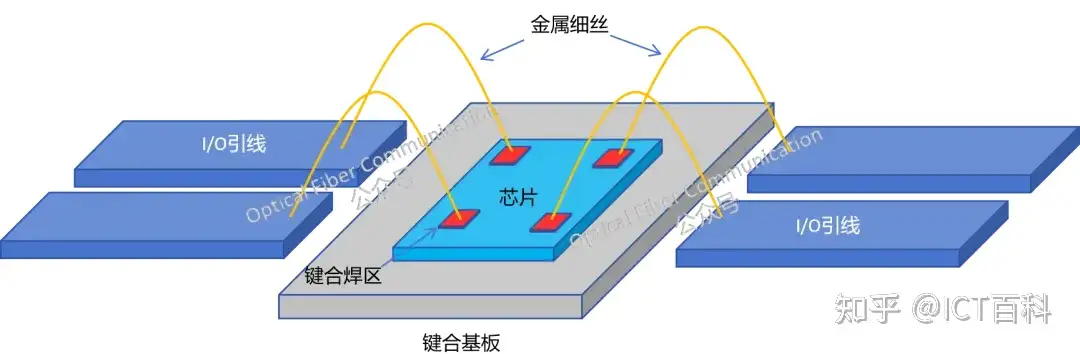

引线键合技术正是实现这一连接的桥梁,它通过使用金属细丝(如金、铝或铜线),将芯片上的焊区与封装内部的I/O引线精确相连。

键合的这个过程,按我的理解主要用了大力出奇迹(机械压力)或是电焊(热能)。用官方语言描述就是通过提供能量破坏被焊表面的氧化层,使金属引线与被焊面紧密接触,达到原子间引力范围并导致界面间原子扩散而形成焊合点,实现键合。常用引线键合方式有 3 种:

- 热压键合 (Thermocompression Bonding) – TCB:是一种在高温和压力下进行的键合技术,常用于金线键合。

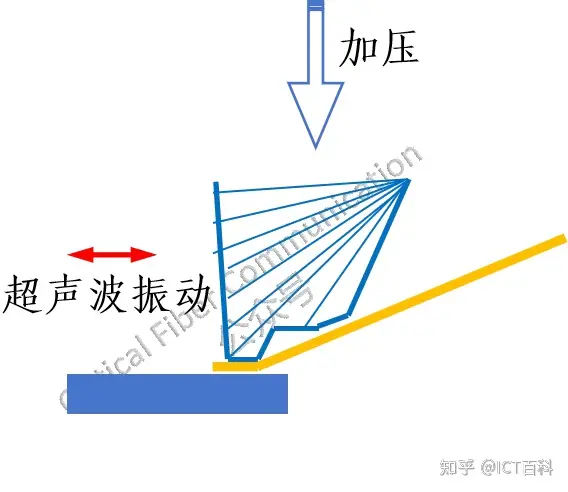

- 超声键合 (Ultrasonic Bonding) – USB:利用超声波产生的振动能量来实现金属线与焊盘之间的连接,通常用于铝线键合。

- 热超声波键合 (Thermosonic Bonding) – TSB:结合了热能和超声波能量,适用于金线和铜线的键合。

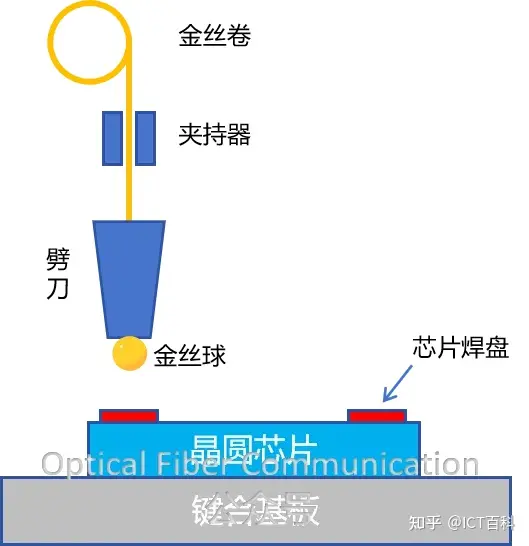

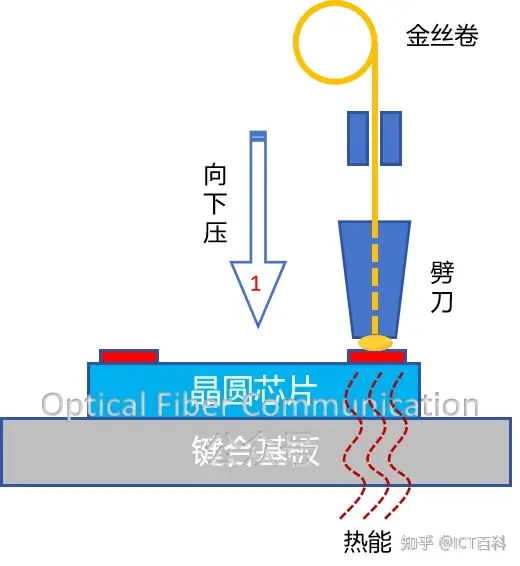

在 TSB 键合过程中,首先在金线的一端形成一个球状的焊点,这个焊点被称为金线球,用于键合的装置示意图如下:

下面我们具体看看上面引线键合的过程:首先,在键合之前,需要对芯片的焊盘进行清洁以去除表面的氧化层和污染物,这样是为了确保金属引线能够与焊区形成良好的接触。清洁这个动作,可以是化学清洁、等离子体清洁、机械研磨,在一些先进的封装技术中,可能会在焊盘上预涂覆一层金属或合金,以改善键合性能并提供更好的键合界面。清洁完之后,我们确保焊盘与基板上的引脚对齐。然后进行第一次键合,在压力、温度的作用下形成扁球形的连接焊点。

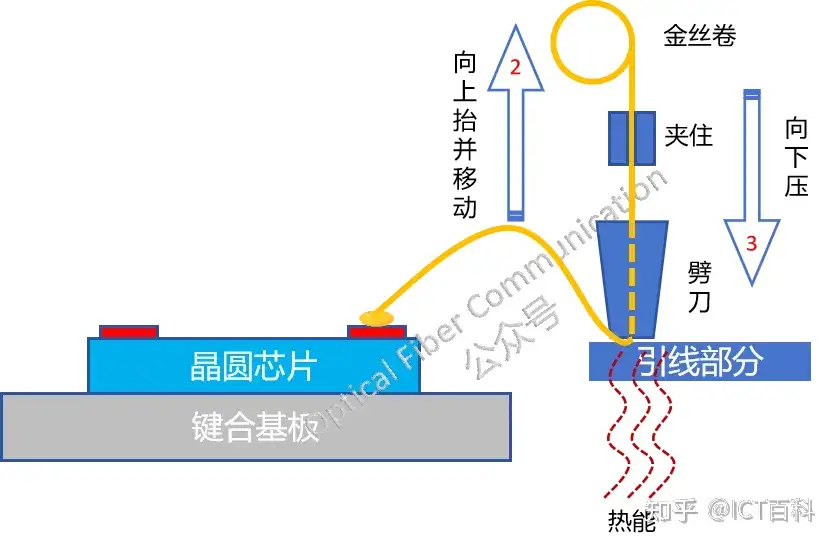

然后抬起劈刀,并高速运动到第二键合点,此时金丝线拉成弧形金丝,金丝的最小厚度我查到了一个数据说是约15μm 。接着又在压力、高温的作用下形成第二点连接,焊点连接的形状为楔形。

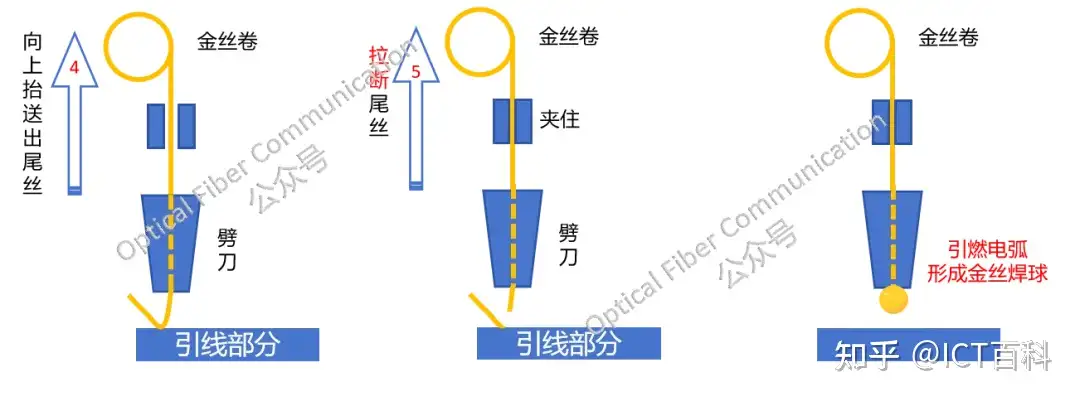

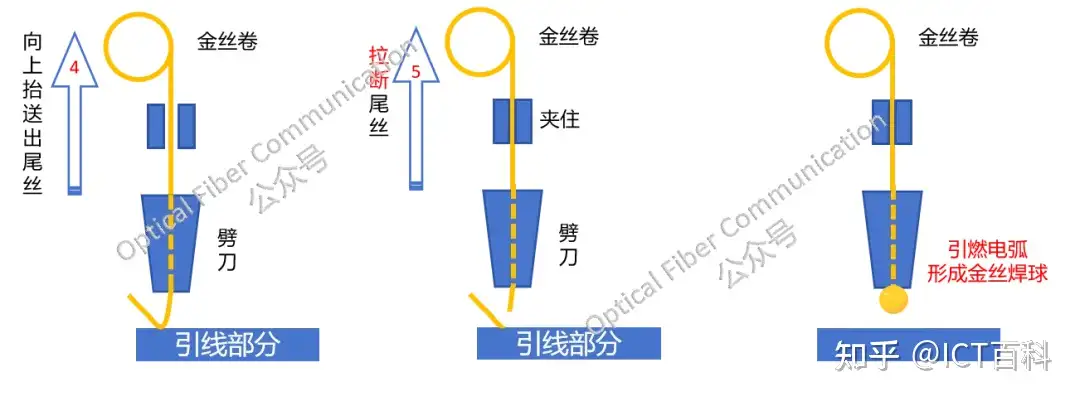

接着抬起劈刀到一定高度,并送出一点尾丝后再拉断尾丝,最后燃电弧,形成金丝焊球,进入下一键合循环。如此重复,就形成了上面第2张图那样的互联结构。

上面也可以用超声波来做,劈刀在超声波的作用下发生水平弹性振动,并在压力的双作用力下与焊区金属表面发生快速摩擦,发生塑性变形。不同的是两个连接键合点都是楔形的。

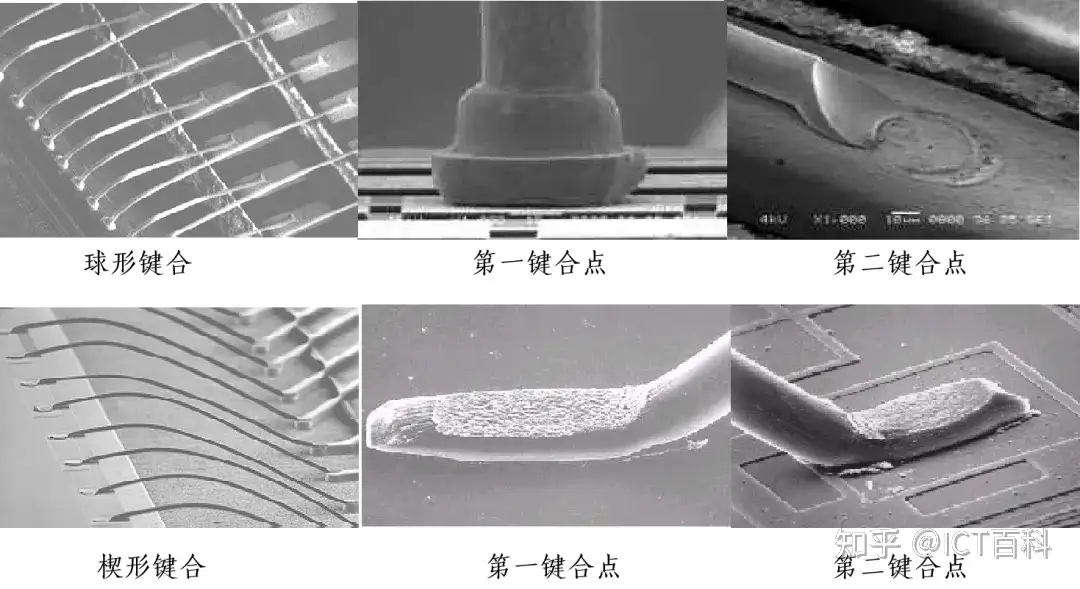

在网上搞上两张图,分别是球形键合和楔形键合的第一键合点、第二键合点的外形。

以前这活儿靠手工完成,不过现在已有专门的引线键合机,自动化。不过,随着电子设备向更小型化、更高性能的方向发展,引线键合技术开始面临线径限制和连接密度的挑战和问题。为了克服这些限制,发明了倒装芯片技术。关于倒装芯片技术,我们后面专门来说。

好了,今天就到这了,码字不易+画图太慢,耗费了大半天。若有不准确的地方,望各位谅解并指出。

感谢阅读!

经OFC授权发布!